摘要

制氮机的生命周期成本取决于一次性投资(CAPEX)与运行费用(OPEX)的组合,而纯度(Purity)、流量(Capacity)与露点(Dew Point)是驱动两者的核心自变量。本文建立一个以回收率、压缩功、干燥与再生损失为核心的定量模型,给出可估算的单位能耗 kWh/Nm³与单位氮气完全成本 TCO的计算路径,并通过对比算例说明当纯度由 99% 提升至 99.9%、露点从 −40 °C 降至 −60 °C 时,CAPEX/OPEX 的耦合放大效应及其优化策略。

符号与定义(关键量)

表 1 符号表

1 成本分解与基本关系式

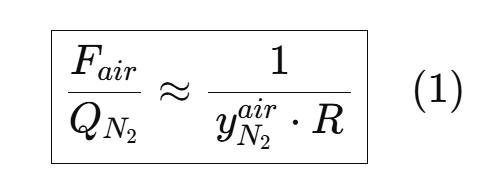

1.1 空气耗量与回收率

PSA 系统中,单位氮气所需压缩空气近似由氮回收率

与空气中氮含量决定:

当纯度提高时,RRR 通常下降,导致压缩空气需求上升。

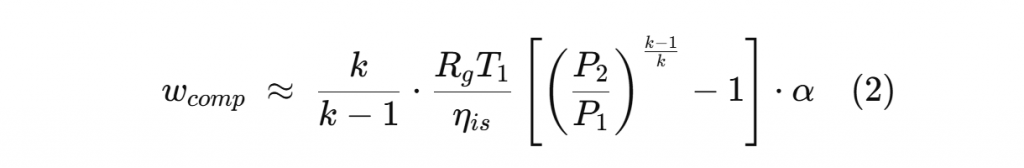

1.2 压缩比功与单位能耗

在多级带中冷的工业压缩中,可用等熵近似得到单位空气压缩比功(工程化折算):

其中

为气体常数,

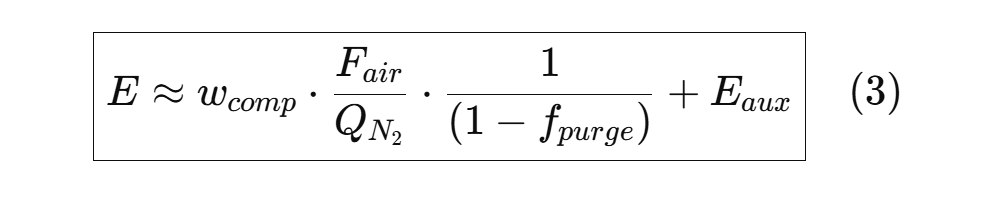

为从理想功到电机输入的等效系数(含机械/电机/变频/管网损失,工程上取 1.15–1.35)。由此得到单位氮能耗:

其中

为干燥再生、冷却水泵/风机等辅机功率折算至 kWh/Nm³_N₂。

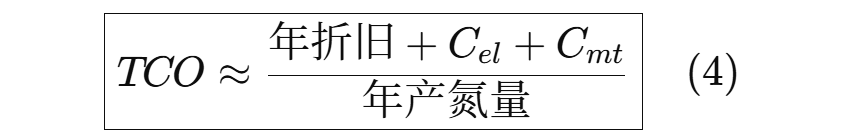

1.3 单位氮气完全成本(TCO)

年折旧可按 8–10 年线性计提,年产氮量=

× 年运行小时(典型 7,500–8,400 h)。

2 纯度对 CAPEX/OPEX 的影响

纯度提高意味着更严格的穿透控制与更长的有效传质区,工程上体现为塔体与 CMS 装填量加大、阀组通径与响应升级、在线分析精度提升,从而抬升 CAPEX;同时 RRR 下降使公式 (1)(3) 中的空气比与能耗同步上升。

表 2 纯度提升的典型区间(PSA)

| 目标纯度(vol%) | 典型回收率 RRR | Fair/QN2F_{air}/Q_{N_2}Fair/QN2(Nm³/Nm³) | 单位能耗 EEE(kWh/Nm³) | 对 CAPEX 的影响 |

|---|---|---|---|---|

| 99.0 | 0.45–0.55 | 2.3–2.8 | 0.45–0.60 | 基线配置 |

| 99.9 | 0.25–0.35 | 3.8–5.1 | 0.70–0.90 | 塔体/CMS 25–40% 放大 |

| 99.999 | 0.18–0.25 | 5.7–7.1 | 1.10–1.50 | 小中流量可行,大流量建议评估深冷/液供 |

工程提示:把 99% 拉到 99.9% 常见使 E 上升 30–60%;冲 5N 时,需与深冷或液氮汽化的 TCO 做并行比选。

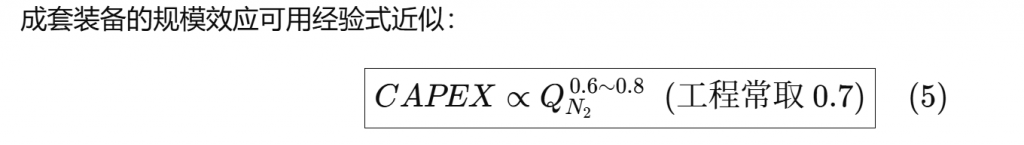

3 流量规模与“0.7 次方”规律

这意味着放大流量会降低单位产能 CAPEX;同时大机组的等效比功与压降管理更优,单位能耗常有 5–15% 的改进空间。

表 3 流量放大对 CAPEX/能耗的影响(99% 纯度,示意)

| QN2Q_{N_2}QN2(Nm³/h) | 总 CAPEX(相对 100=1.00) | 单位产能 CAPEX(相对) | 典型 EEE(kWh/Nm³) |

|---|---|---|---|

| 100 | 1.00 | 1.00 | 0.50–0.65 |

| 200 | 1.62 | 0.81 | 0.47–0.62 |

| 500 | 3.09 | 0.62 | 0.45–0.60 |

| 1000 | 5.01 | 0.50 | 0.42–0.55 |

4 露点指标与干燥/再生的代价

露点包含进塔空气露点与产品氮露点两个层级。前者保护 CMS 免于水中毒,后者服务终端工艺。露点越低,干燥 CAPEX 与再生能耗越高,且再生吹扫会在式 (3) 中以

形式抬升单位能耗。

表 4 露点方案与能耗/成本影响(工程化)

| 露点等级 | 典型干燥配置 | CAPEX 影响 | 再生/吹扫影响 | 适用场景 |

|---|---|---|---|---|

| −20 °C(PDP) | 冷干 | +0–3% | 可忽略 | 一般惰化 |

| −40 °C(PDP) | 无热吸干 | +5–8% | 吹扫 12–15%,等效能耗 +8–12% | PSA 进塔保护 |

| −60 °C(PDP) | 微热/鼓风再生 | +8–12% | 电加热或鼓风功率 + 吹扫 5–7% | 电子/锂电/光伏 |

| ≤−70 °C(产品) | 追加产品侧干燥 | +10–18% | 视方案 | 极低水分需求 |

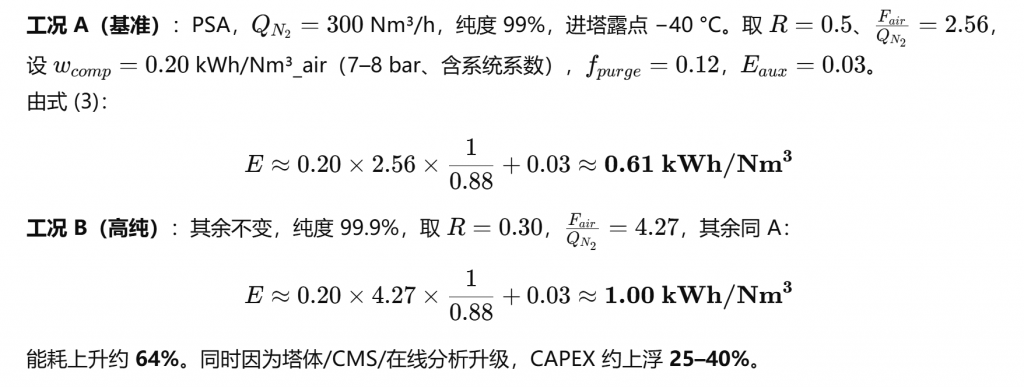

5 综合算例与灵敏度

能耗上升约 64%。同时因为塔体/CMS/在线分析升级,CAPEX 约上浮 25–40%。

6 模块化 CAPEX 构成(投标可用)

表 5 典型 CAPEX 组成比例

| 模块 | 占比(常见范围) | 设计要点 |

|---|---|---|

| 空压机与驱动 | 35–45% | 等效比功、余热回收、变频策略 |

| 吸附系统(塔/阀/CMS) | 20–30% | 塔径高径比、阀组通径/寿命、切换逻辑 |

| 预处理(过滤/干燥/冷却) | 8–15% | 进塔油水控制、ΔP\Delta PΔP 管理 |

| 控制与分析 | 8–12% | 在线纯度/露点/流量、联锁与报警 |

| 管路与撬架 | 8–12% | 压降、噪声、维护空间 |

| 安装调试/文档 | 5–10% | SAT 指标、FAT/校准 |

7 优化与选型建议(面向工程落地)

(1)纯度“刚好够用”原则。 将终端工艺收益与能耗上升做边际对比;若 99.9% 对质量提升有限,应回落到 99–99.5%。

(2)露点分层设计。 进塔稳定 −40 °C;仅当终端确需 −60 °C 时,采用微热/鼓风再生或产品侧追加吸附,避免全流程过度设计。

(3)多撬并联系统。 以 2+1 或 N+1 方式实现部分负荷高效运行与不停产检修。

(4)压缩系统优先级。 选择高效主机与合理级数/中冷,优化进气温度与滤器压降,通常比“堆高纯度”更省钱。

(5)在线监测闭环。 将纯度、露点、压力、流量与能耗接入 PLC/DCS,设置异常阈值与联锁,提前识别 CMS 中毒、阀卡滞与过滤器堵塞。

结论

制氮机的成本不是单点报价,而是由纯度–流量–露点三参耦合塑形的曲面。用式 (1)–(5) 可把“回收率—压缩功—再生损失”量化到kWh/Nm³与 TCO;算例显示:把纯度从 99% 拉到 99.9% 往往带来 30–60% 的单位能耗增量与显著的 CAPEX 放大,而在相同纯度下放大规模可获得单位投资与能耗的双下降。工程实践中,应优先保证空气端露点与压降,对纯度与产品侧露点实施**“必要即充分”的分层设计**,再以多撬并联与高效压缩机组实现生命周期成本最小化。