深冷空分由许多系统组成,包括压缩,净化,精馏以及储存。其中精馏系统是深冷空分的核心步骤,本文主要介绍精馏系统中精馏塔的工作原理。压缩后的空气通过分子筛纯化系统,对杂志进行吸附。然后空气进入通过热交换被冷却到接近其露点,最后冷却的空气被送到蒸馏塔中。液氧、液氮或液氩等液态产品可以从蒸馏塔系统中生产出来,然后送往液体储存罐。

由于热交换器和蒸馏系统需要在极低的温度下进行,需要放在隔热性良好的冷箱中。但仍会存在冷量散失问题,因此向冷箱提供制冷以保持内部设备的低温。为此现代低温设备采用同样封闭在冷箱中的透平膨胀机。这些透平膨胀机从冷箱中产生功并使设备保持在所需的温度。以上是空气蒸馏系统的基本步骤,接下来将重点描述蒸馏系统。空气蒸馏是空气分离设备的核心,其布置随产品的数量和纯度而变化。

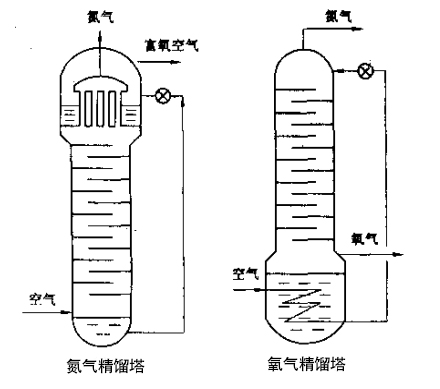

单级精馏塔

1902年,卡尔·冯·林德 (Carl von Linde) 引入了第一个使用单个精馏塔的空气蒸馏工艺。单级精馏塔的工作原理首先空气通过压缩、净化和冷却使其接近露点温度,在蒸馏塔底部(槽)的冷凝器中冷凝。冷凝的液态空气通过减压阀门,送至蒸馏塔的顶部作为回流液,沿塔板自上而下流动,回流液与上升的蒸汽进行热质交换。在空气的三种主要成分中,氮气的挥发性最大,氧气的挥发性最小,氩气的挥发性居中。结果从蒸馏塔流下的液体含氧较多,称为富氧液空或釜液。

蒸馏所需的蒸汽是通过与冷凝器中的冷凝空气进行热交换,使贮槽中的富氧液体沸腾来提供的。从集水坑上升的一部分蒸汽被收集为气态氧产品,而其余部分则允许向上移动到蒸馏塔。当蒸汽上升到蒸馏塔时,它变得富含氮气,最后作为富氮气从塔顶离开废物流。如果需要,从蒸馏塔的槽中收集液态氧产品流。即使当液态氧不是所需产品时,也会从蒸馏塔底部连续抽出极少量的液态氧,以避免碳氢化合物在集水槽中积聚。通过与进入的气流进行热交换来降低环境温度。虽然早期工厂生产的氧气纯度为80-90%,但单塔工艺可以提供高纯度的氧气。

单蒸馏塔工艺的问题是氧气的回收率低,因为离开蒸馏塔顶部的富氮蒸气流中氧气的最低浓度被限制在与顶部进料的液态空气平衡的值。由于空气中的氧气浓度相当高,因此进料空气中的相当一部分氧气会留在富氮蒸气流中。为了获得更高的氧气回收率,离开蒸馏塔顶部的富氮蒸气流中的氧气浓度必须很低。换句话说,两种产品流都应该是相对纯净的。这就要求回流到蒸馏塔顶部的液体也应该比较纯净。Georges Claude在1903年使用分凝设备提供解决方案,然而卡尔·冯·林德在1910年设计的双级精馏塔彻底改变了该行业,并且仍然是现代低温制氧厂的主力。

双级精馏塔

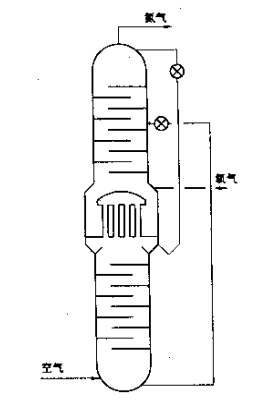

双级精馏塔由高压塔,低压塔和之间的冷凝蒸发器组成。双级精馏塔的工作原理由空气通过压缩、净化和冷却后送到一个高压塔底部,该精馏塔大约在6atm(标准大气压)运行。气体自下向上,在高压塔顶部得到一定纯度的氮气。氮气在冷凝器中通过热交换而变成液氮,一部分作为高压塔回流液流下,至底部变成富氧液空(通常约为 35% 的氧气)。另40%的液体经减压阀门进入低压塔的顶部,作为回流液,该塔大约1.4atm运行。

高压塔底部的富氧液空经减压阀门进入低压塔中部作为回流液,参加精馏过程。在低压塔底部可以得到纯度很高的液氧。液氧通过冷凝器与高压塔产生的氮气进行热交换,液氧吸热蒸发。蒸发出来的气氧一部分作为产品引出,另一部分气氧在低压塔自下而上继续进行精馏。需要时,一些液态氧也可以作为产品从污水坑中回收。

在双塔布置中,高压塔的主要目的是从进料空气中蒸馏和提供两股饱和液体流,液氮回流和富氧液空。在低压塔中,富氧液空被蒸馏以提供所需的氧气产品流。液氮流在低压塔顶部提供急需的液体回流。通过在高压塔中使用足够多的分离级,高压塔顶部的气氮含氧量越少。因此来自低压塔顶部的液氮回流的氧气浓度降至极低水平。这不仅可以将液氮回流作为有用的产品流进行回收,也使氧气的回收率非常高。

随着工业的发展,深冷空分技术不断进步,精馏塔的工作原理也在不断创新。对稀有气体也进行了提取,由于氩的沸点处于氮氧之间,在精馏塔中会产生氩的积聚现象。通过对精馏塔的工作原理改进,不仅提取了氩,还提升了氮、氧的纯度。